В отличие от иных типов процедур, механическая обработка металлов не оказывает существенного воздействия на внутренне строение материала или сплава, она лишь позволяет изменить габариты заготовок и их конфигурационные особенности. Суть механической обработки заключается в том, что упрочнённые детали необходимо подгонять под те размеры, которые указываются в чертежах. С целью осуществления подобных работ применяют особые режущие приспособления, станки и сварочные агрегаты.

По окончанию механической обработки металла элементы приобретают идеальную форму, максимально точные габариты и абсолютно ровную поверхность. Все эти параметры строго соответствуют эскизам.

Сегодня с целью механической обработки используют разнообразные инструменты. В зависимости от этого фактора, выделяют несколько категорий механического влияния на изделия:

- Резание;

- Пластичную деформацию;

- Деформирующее резание;

- Электрическая обработка.

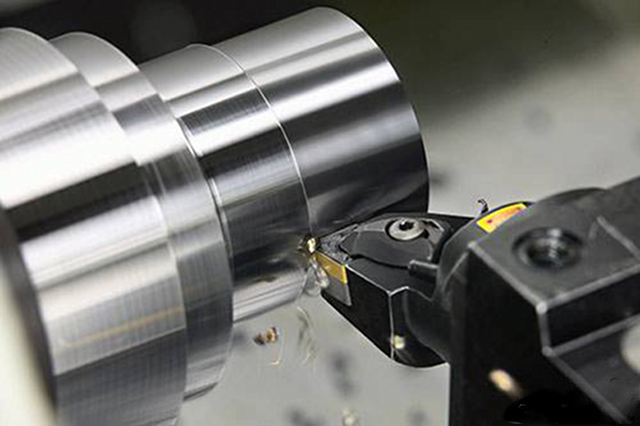

Если мы говорим о резании, то такая методика используется, как правило, с целью создания компонентов машин. Суть его заключается в том, что по окончанию обработки резанием можно получить новую металлическую поверхность. Для этого металлорежущие агрегаты деформируют поверхностный слой изделий и потом удаляют этот слой вовсе. В оде выполнения подобных работ образуется большое количество стружки.

Пластичная деформация металла применяется с целью корректировки формы, габаритов, конфигурации, физических и механических свойств подготовленных заготовок. К этой категории относят ковку, прессование, штамповку и др.

С целью достижения оптимальной эффективности обработки металлов на производственных площадках применяют обширный диапазон инструментов механической обработки, в том числе:

- Токарные агрегаты;

- Сверлильное оборудование;

- Шлифовальные машинки;

- Фрезерные станки.

Нередко так бывает, что специалисты комбинируют сразу несколько технологий обработки. К примеру, после прессования либо ковки происходит обработка электрохимическим методом, предусматривающая нанесение разного рода покрытий.